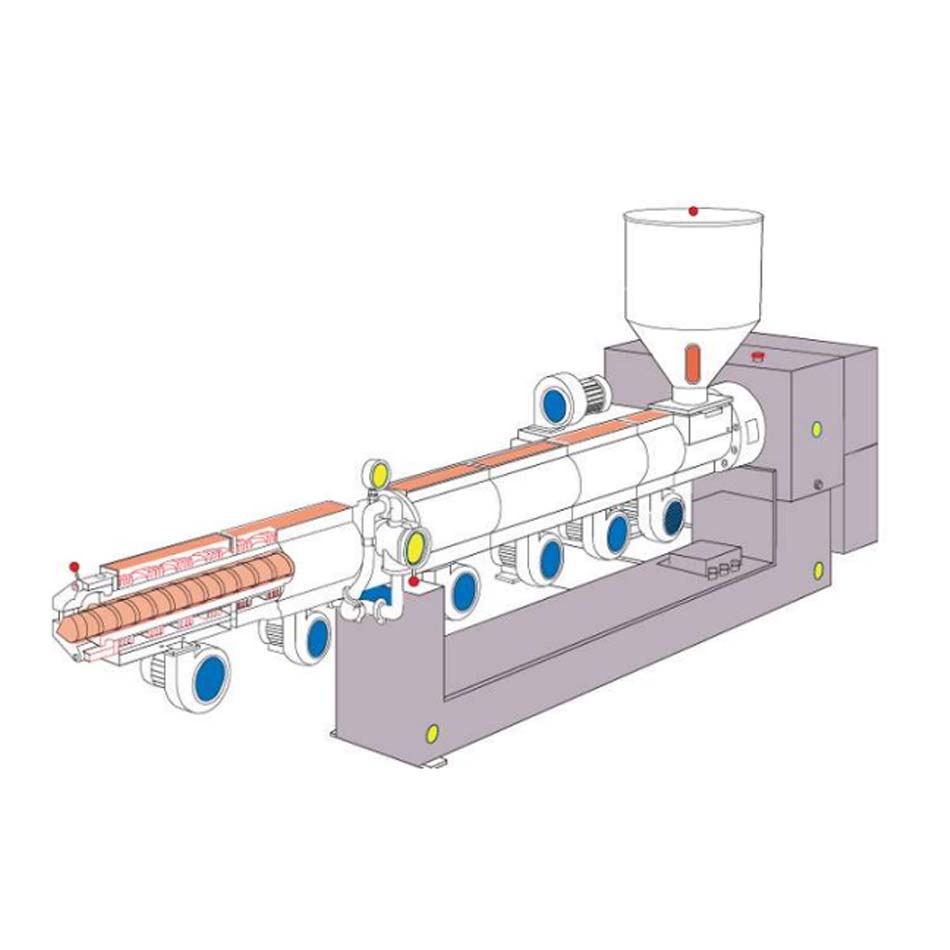

فرآیند های اکستروژن به مدت طولانی به عنوان یک عنصر اساسی در صنعت پلاستیک مطرح بوده است و استفاده از آن در فرآیند تولید در سال های اخیر افزایش چشم گیری داشته است و انواع مختلفی از اکسترودر متناسب با خواص و کاربرد وجود دارد . به طور کلی اکسترودر ها به دو نوع مختلف اکسترودر های تک مارپیچ و دو مارپیچ تقسیم می شوند که در این بحث مختصراً به معرفی این اکسترودر ها و کاربرد آنها خواهیم پرداخت.

اکسترودر های تک مارپیچ که مکانیزم انتقال مواد در آن ها نیروی ناشی از اثرات تماس بین مواد، سیلندر و مارپیچ در حال چرخش است و همراه با این انتقال ذوب سازی، اختلاط و فشار سازی انجام می گیرد.]1[

وارد کردن فشار بالای محوری به گیربکس و عدم توانایی اختلاط مناسب در اکسترودر تک مارپیچ از دلایلی بود که باعث رشد اکسترودر های دومارپیچ گردید. اکسترودر های دومارپیچ جابجایی مثبت بیشتر، زمان اقامت کوتاه و توزیع زمان اقامت باریک دارند و همچنین اختلاط بهتری به وجود می آورند .

اکسترودر دو مارپیچ می تواند از حیث های مختلف طبقه بندی گردد، از جمله طبق طراحی می تواند کونیکال و یا موازی باشد و یا از جهت چرخش مارپیچ می تواند همسوگرد و یا غیر همسوگرد باشد همچنین در ارتباط با میزان تماس دو مارپیچ به دو گروه درهم رونده و غیردرهم رونده تقسیم می گرددکه هریک دارای کاربرد متفاوت هستند.اکسترودر های دو مارپیچ غیر همسوگرد معمولاً در فرآیند شاخه دار کردن پلیمر ها، پلیمریزاسیون تراکمی، افزودن عامل های شیمیایی به زنجیره پلیمری و تهیه کامپاند از قبیل مستربچ مهندسی، مستربچ های حاوی رنگدانه و پر کننده به کار می روند.

یک اکسترودر شامل 5 قسمت اصلی 1- سیستم نیروی محرکه، 2- سیستم خوراک دهی ،3- سیلندر و مارپیچ و سیستم حرارتی ، 4- قالب ودای 5- سیستم کنترلی می باشد که با به کارگیری تجهیزات مختلف قادر به تولید انواع محصول از جمله گرانول، لوله ، ورق ، پروفیل و فیلم و… است.

1-سیستم نیروی محرکه

سیستم نیروی محرکه که سبب چرخش مارپیچ در یک سرعت ثابت می گردد و گشتاور لازم برای فرآیند پلیمر را فراهم می کند از موتور، گیربکس و یاتاقان های اطمینان تشکیل می شود. موتور های مورد استفاده در اکسترودر های بزرگ از نوع DC است که به کاهنده سرعت متصل می گردد و دور موتور را به مارپیچ انتقال می دهد. موتور های DC به منظور ایجاد گشتاور حداکثری باید در ماکزیمم دور خود کار کنند. موتور های AC معمولاً در اکسترودر های کوچکتر وجود دارند و نیازی به کار کردن در حداکثر دور خود برای رسیدن به گشتاور حداکثری را ندارند، در نتیجه در موتور های AC کنترل بهتری می توان میان گشتاور و سرعت مارپیچ ایجاد نمود. سیستم های نیروی محرکه که برای انتقال توان موتور به مارپیچ استفاده می شود می تواند مستقیم و یا غیر مستقیم باشد.

2-سیستم خوراک دهی

خوراک دهی در اکسترودر تک مارپیچ توسط اتصال قیف به سیلندر،در قسمت ورودی مارپیچ صورت می گیرد. ساز و کارسیستم های خوراکدهی ساده[1] معمولاً این گونه است که گرانول پلیمری،پودر وافزودنی ها و تقویت کننده ها از قیف تغذیه به کانال مارپیچ وارد می گردد. عوامل مختلفی بر نوع سیستم خوراکدهی در اکسترودر تک مارپیچ مؤثر است از جمله دانسیته که برای پلیمر ها در حالت جامد و یا مذاب بین gr/cm3 0.9 تا 1.7 است که البته بسته به نوع پلیمر و درصد افزودنی و پرکننده می تواند متفاوت باشد. دانسیته بالک پودر و گرانول به علت اثر های بسته بندی و هوای بین ذرات از دانسیته جامد و مذاب پلیمر ها کمتر است. دانسیته بالک[2] پلیمرها معمولاً بین gr/cm3 0.3 تا 0.7 است . عامل دیگری که بر نوع خوراکدهی مؤثر است میزان تراکم پذیری است که توانایی مواد در کاهش حجم را نشان می دهد.

برای مواد بالای 20% فشردگی و دانسیته بالک پایین که خوراک دهی آنها همراه با مشکلاتی از قبیل پل بستگی در قیف[3] ، ایجاد راهگاه باریک[4]، دو فازی شدن[5] و سر خوردگی[6] همراه است از راهکار های ویژه ای استفاده می گردد. در چنین مواقعی نصب یک ویبراتور ،مارپیچ و یا هر مکانیسم چرخشی بر روی قیف مثل پره های چرخشی که به عنوان شکننده پل عمل می کند می تواند بر خوراکدهی یکنواخت و درنتیجه خروجی یکنواخت آن مؤثر باشد.. [2]

3– سیلندر و مارپیچ و سیستم حرارتی

سیلندر و مارپیچ وظیفه ی خوراک گیری ، مذاب سازی، اننقال، اختلاط پلیمر و فشار سازی پشت قالب را برعهده دارد.

سیلندر و مارپیچ معمولاً از فولاد کربن جامد ساخته می شوند و نیتراته کردن آن ها به میزان 0.3 میلیمتر باعث سختی آن ها می گردد.اما اگر برای مواد با سایش بالا مانند:الیاف شیشه، پر کننده های معدنی و یا تقویت کننده های الیافی دیگر به کار روند از سری مقاوم به خوردگی با پوششش بایمتالیک استفاده می گردد

1-3طراحی مارپیچ در اکسترودر تک مارپیچ:

از جمله مشخصه های اکسترودر قطرمارپیچ و نسبت طول به قطر می باشد که اکسترودرها معمولاً با آنها شناخته می شوند. نسبت طول به قطر[7] که عبارت است از طول مارپیچ درقسمتی که دارای گام است بر قطر خارجی مارپیچ که با خروجی اکسترودر نسبت مستقیم دارد برای مثال دو اکسترودر با قطر یکسان ولی نسبت طول به قطر های متفاوت، ظرفیت های مختلف دارند .اکسترودر های با نسبت طول به قطر بالاتر، ظرفیت مذاب سازی و اختلاط بیشتر ی دارند و در نتیجه خروجی بالاتری را ارائه می دهند.

جهت بررسی مارپیچ می توان آن را به سه ناحیه تقسیم نمود:

-ناحیه ی انتقال جامد: که توسط مواد ورودی از خوراک دهنده پر می گردد.

– ناحیه مذاب سازی و فشردگی: درآن مذاب سازی مواد انجام می گیرد. این ناحیه در اولین نقطه ای که مذاب شکل می گیرد شروع و زمانی که تمام مواد تبدیل به مذاب می گردد پابان می یابد.

– ناحیه یکنواخت سازی و فشار سازی: پشت هد که در این ناحیه فشار لازم ایجاد می شود و مواد به سمت قالب منتقل می گردد.

قسمت های مختلف مارپیچ ها متناسب با خواص پلیمر مورد نظر،طراحی های مختلفی دارند. برای مثال در پلیمرهای نیمه بلورین (مانند PP,PA6 و..). که محدوده ی ذوب باریک دارند طول قسمت مذاب سازی کوتاه می گردد و همراه با آن، افزایش طول در قسمت انتقال جامد را داریم. در حالی که در مورد پلیمر های آمورف( مانند PMMA,PS و.. (که در بالای دمای انتقال شیشه ای[8] خود شروع به نرم شدن می کنند و فرآیند ذوب آن تدریجی است طول قسمت مذاب سازی افزایش می یابد.

جهت مذاب سازی یکنواخت مواد نیاز است تا المنت ها بیشتر سطح سیلندر را بپوشانند تا از ایجاد سوختگی در یک نقطه جلوگیری شود و حرارت سازی یکنواختی به وجود آید. همچنین برای دست یابی به مذاب یکنواخت پلیمر می توان قسمت های اختلاطی را نیز به مارپیچ افزود. .

به منظور اختلاط در اکسترودر تک مارپیچ از المان هایی با شکل های متنوع استفاده می گردد از جمله المان هایی که جهت اختلاط توزیعی به کار می روند میتوان پولسار[9]، دالمیج[10] ، ساکستن[11]و …. را نام برد. المان های مدوک[12] نیز از المان های اختلاط پراکنشی می باشند که برای یکنواختی مذاب پلیمر های بلورینه و موادی که حساس به برش نمی باشند( مانند پلی الفین ها PE ، PP و ..) به کار می روند.]3[

در طراحی مارپیچ باید به این نکته توجه نمود که برای تعدادی از پلیمر ها که جدب رطوبت بالایی دارند و یا فرآیند مذاب سازی آنها منجر به آزاد سازی مواد فرار می گردد باید محلی جهت خروج گازهای حاصل تعبیه گردد تا از تخریب آنها درحین فرآیند جلوگیری نمود. از جمله این دسته پلیمر ها می توان به پلی کربنات، پلی آمید و پلی اتیلن ترفتالات اشاره نمود.

2-3 طراحی مارپیچ در اکسترودر های دو مارپیچ موازی:

دراکسترودر دو مارپیچ نیز انتقال جامد و مذاب سازی در قسمت های اولیه مارپیچ انجام می گیرد و به تدریج با اختلاط و گازگیری پیش می رود.

مارپیچ و سیلندر اکسترودر های دومارپیچ موازی به صورت سگمنتی[13]ساخته می شوند و هرتکه سیلندر جداگانه خنک و گرم می گردد و دمای آن تحت کنترل است .این سگمنت های مارپیچ اکسترودر موازی به دو نوع المان انتقالی و اختلاطی تقسیم می شوند که المان های اختلاط می تواند از نوع توزیعی[14] و پراکنشی[15] باشند.

در اختلاط توزیعی به دلیل وارد نمودن نیروی برشی کم ، پخش ذرات جامد درون مذاب را بدون تغییر اندازه شاهد هستیم در حالی که در اختلاط پراکنشی نیروی برش به اندازه ای است که باعث تقسیم ذرات بزرگ و به هم چسبیده ی جامد به ذرات کوچکتر و پخش آن درون مذاب می گردد.

المان های اختلاط پراکنشی نیز با سه مشخصه زاویه پیچش،تعداد کل دیسک و طول شناخته می شوند. المان های اختلاطی فشار به جلو کم و نزدیک به صفر دارند و زمان اقامت آنها رابطه مستقیم با انتخاب المان انتقال قبل از آن دارد. المان های انتقال نیز با اندازه گام و طول آنها شناخته می شوند و مواد در حین عبور از آنها دارای اختلاط ناچیز و زمان اقامت کوتاه هستند.

چیدمان مارپیچ در اکسترودر دومارپیچ وابسته به خواص پلیمر و میزان افزودنی متفاوت است اما معمولاً در ناحیه ی ابتدایی مارپیچ جهت خوراک دهی مطلوب ، المان های بلند با گام بزرگ استفاده می شود که فضای لازم برای انتقال پودر، گرانول و پرک را به وجود می آورد.. بعد از آن المان هایی با گام کوچکتر قرار می گیرد که باعث می گردد رزین پلیمری و افزودنی با کاهش گام المان های انتقال فشرده گردند و حجم آزاد بین آنها کاهش یابد. مرحله ی مذاب سازی می تواند وابسته به سرعت مارپیچ و خروجی به عبارتی با توجه به میزان پرشدگی و زمان اقامت متفاوت باشد. بخش اصلی مذاب سازی در نقطه ای که مارپیچ کاملاً پر باشد آغاز می گردد. به علاوه برای آمیزه ی پلیمر ها، نسبت ویسکوزیته ی جز پخش شونده به ویسکوزیته ماتریس اثر مهمی بر فرآیند مذاب سازی دارد .هرچه این میزان پایینتر باشد ذوب سازی زودتر آغاز می شود. معمولاً المان های اختلاطی در این مرحله جهت تسریع ذوب سازی استفاده می گردند.

جهت گازگیری نیز باید شرایطی را در مارپیچ فراهم آورد که میزان افت فشار زیاد و درصد پر شوندگی مارپیچ پایین باشد به همین دلیل برای ایجاد افت فشار لازم قبل از قسمت گازگیری از المان های انتقال برعکس[16]و المان های اختلاط با زاویه 90 استفاده می گردد.

گیر پمپ ها نیز می توانند برای ایجاد فشار مناسب قبل از دای قرار بگیرند تا فشار مورد نیاز برای تولید ورق، پروفیل و .. را فراهم کنند. گیر پمپ ها با فراهم کردن فشار بالا، باعث ابعاد یکنواخت سطح مقطع در فرآیند اکسترودر می گردند.

3-3 طراحی مارپیچ در اکسترودر های دو مارپیچ کونیکال:

اکسنرودر های کونیکال ویژه ی کامپاندینگ پودرPVC سخت است که دانسیته بالک پایینی دارد. در این نوع اکسترودر ها قطر مارپیچ از قسمت خوراک دهی تا دای کاهش می یابد. مواد در اثر کاهش حجم ناگهانی کانال از انتهای خوراکدهی تا قالب فشرده و در اثر اصطکاک فرآیند می شود.

طراحی مارپیچ کونیکال به این صورت است که ابتدا کانال هایی با حجم حداکثر جهت انتقال و تغذیه ی یکنواخت پودر PVC و تبدیل آن به مذاب پلیمری به کار می روند . سپس پره هایی با حجم کم تر که حرکات مذاب را محدود می کند و مذاب مدت زمان بیشتری در این ناحیه برای آماده سازی جهت گازگیری می گذراند. در اکسترودر کونیکال گازگیری درست پس از این ناحیه در یک گام بزرگ که پرشوندگی نسبی دارد انجام می گیرد. سپس ناحیه مذاب سازی وجود دارد که اختلاط نیز در این ناحیه اتفاق می افتد و پلیمر را در کانال باریک فشرده می کند و در نهایت ناحیه پمپ سازی وجود دارد که فشار لازم برای ورود مواد به قالب را فراهم می کند.

4-قالب و واسطه ها

این قسمت شامل توری ، واسطه ی اتصال قالب به اکسترودر و قالب می باشد.

صفحه های توری موجب حذف ناخالصی های مذاب پلیمر و ایجاد فشار در قسمت جلوی اکسترودر و همچنین ایجاد یکنواختی دمایی در مذاب پلیمر می گردد. در کاربرد هایی که میزان ناخالصی پلیمر بالا است و نیاز به تعویض تعداد زیادی توری می باشد سیستم تغییر صفحه می تواند طراحی های مختلفی از جمله :دستی، هیدرولیکی پیستونی، چرخشی، نواری و اتوماتیک خود تمیز شونده یاشد.

دای وظیفه شکل دهی مذاب و تبدیل آن به محصول نهایی را بر عهده دارد. طراحی های مختلفی برای دای با توجه به فرآیند و نوع محصول وجود دارد. برای مثال دای های رشته ای که برای تولید گرانول استفاده می شود و یا دای های تخت که برای تولید ورق به کار می روند. از جمله نکاتی که باید در طراحی دای در نظر گرفته شود میزان افت فشار پایین و کیفیت سطح محصول تولیدی است.

5-سیستم کنترلی

سیستم کنترلی می تواند با وجود حلقه بازخوردی تمامی متغیر ها ی فرآیند اعم از سرعت خوراک دهنده، سرعت مارپیچ، دمای مذاب، فشار مذاب، میزان دور موتور، سرعت کشنده، اندازه ضخامت و ابعاد، سرعت خوراک دهی ،دمای آب در تانک خنک کننده، مقدار وکیوم ،سرعت جمع کن و فشار رل را نظارت کرده و تصحیح خودکار برای تنظیم و کنترل شرایط دما و فشار را انجام دهد.

منابع:

[1] Tadmor, Z. and Klein, I., “Engineering Principles of Plasticating Extrusion,” Van Nostrand Reinhold Co., New York (1970)

[2] Campbell, G. A., Tang, Z., Wang, C., and Bullwinkel, M., “Some New Observations Regarding Melting in Single Screw Extruders,” SPE ANTEC Tech. Papers, 49, 213 (2003)

[3] H. F. Giles, Harold, J. R.Wagner, Extrusion:

The Definitive Processing Guide and Handbook,2004.

[4 ]Case C, Martin C Pelletizing/Compounding, Szycher’s Handbook of Polyurethanes,2005.

[1] gravity-fed

[2] Bulk density

[3] Feed hopper bridging.

[4] Funneling

[5] Selective entrapment.

[6] Slippage.

[7] L/D

[8] glass transition

[9] pulsar

[10] Dulmage

[11] Saxton

[12]Maddock

[13] Modular

[14] distributive

[15] dispersive

[16] Rearward conveying elements